інжэктавальная машина для звырванняў PET

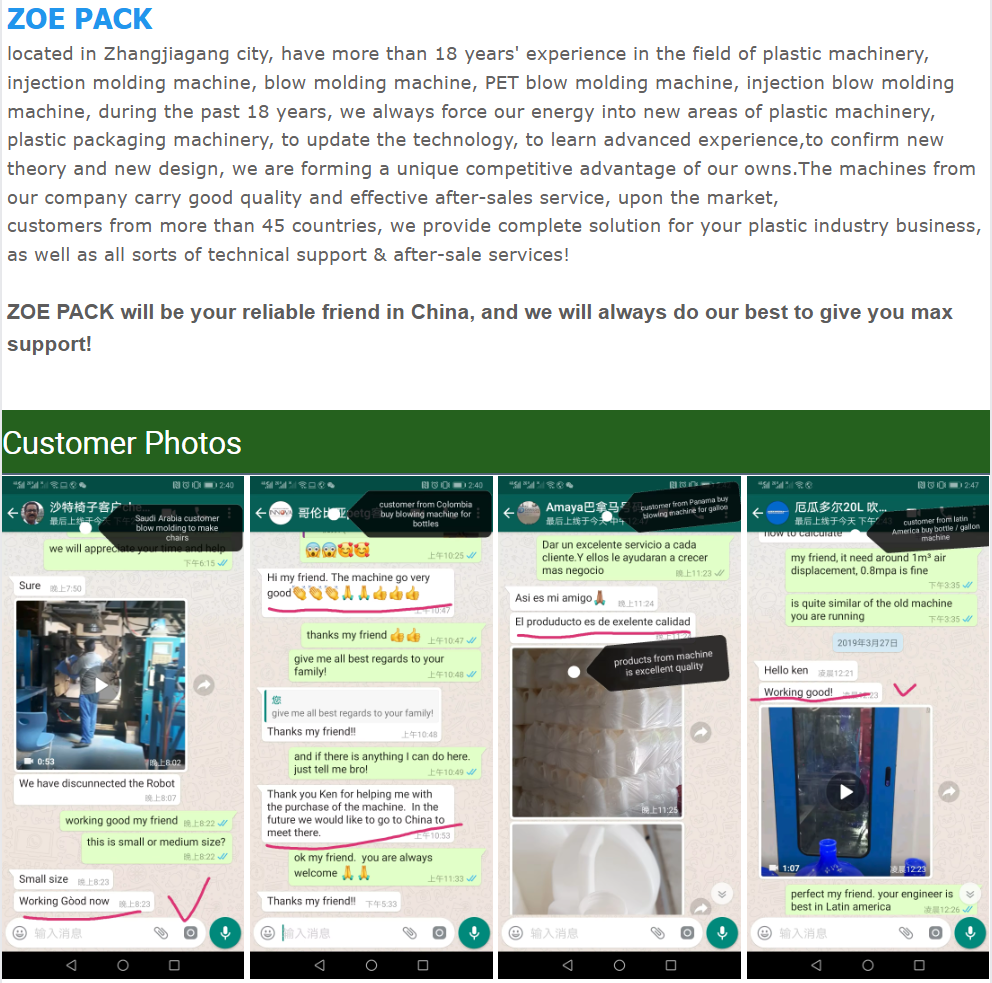

Машына для ін'екцыйнага-дунучнага ліяння предварытай формай з PET мае шматлікія замечтыя технічныя перавагі і характарыстыкі, якія дазваляюць ёй займаць важную ролю ў галіне вырабу пластмасовых буцкі.

Па-першай, у яго ёсць высокае спасабнасці да тварэння з высокай акурасіяй. Дык як матэрыялы PET патрабуюць дакладнага кантролю формі падчас працэсаў інжэктавання і дмухання, гэтая машина можа дасягнуць високапрыцізных фарм. Падчас этапу інжэктавання праз дакладнае прыводванне шрута і кантроль температуры яно можа пераўпэўніць, што матэрыял PET роўна запаўняе форму для прэфармаў, што дазваляе атрымаць прэфармы з дакладнымі размірамі і роўнай ціцкай. Падчас этапу дмухання дакладны ціск дмухання і акуратнасць закрыцця формы пераўпэўняюць, што калечны продукт можа быць сформаваны строга па дызайн-травам. Незалежна ад завіласці зewnętrшняга контура бутылкі ці распредзелення ціцкі стэнкі бутылкі, можна дасягнуць выsoкага ўзроўню акурасіі. Гэтая высоная прыцізнай спасабнасці тварэння робіць так, што вытвораныя бутылкі PET маюць высоную канстысентнасць у зяўнешым выглядзе і якасці, задавальваючы строгія патрабаванні сучаснай пачатковай промышленасці да зяўнешняга выгляду і якасці продуктаў.

Прыма, ён мае високую працапаспособнасць. Усталяванне для інжэкцыі і дмухання прэформ PET выкарыстоўвае сучасную тэхналогію аўтаматызацыі, што значна скрацва цыкл праўядзення працэсу. У працэсе інжэкцыі, шыбкае сістэмы нагрэвання і інжэкцыі можуць завяршыць інжэкцыю і формаванне прэфарм за короткі час. Калі лічыць на выкарыстанне многашароўных матрыц, адна інжэкцыя дае магчымасць атрымаць некалькі прэфарм, якія пасля пераходзяць у стадзю дмухання. Працэс дмухання таксама эфектыўны. Стабільная сістэма дмухання і шыбкія рухі адкрыцця і зачынення матрыц забяспечваюць быстрое вытворчасці продуктаў. Пры дадатку, аўтаматычная аперацыя апарату зменшвае час чалавечага ўдзелу і павялічвае агульную працапаспособнасць. Гэтая високая працапаспособнасць дазваляе прадпрыемствам вытвораць шматлікія бутылкі PET за короткі час, задаволеная вялікі спрос на бутылкі PET на рынку. Напрыклад, гэта можа забяспечыць дастатак упакоўальных бутылок у час пікавай праўядзення працэсу вытворчасці напоенняў.

Трэцяе, у яго ёсць добрае прыдатнасці да матэрыялаў. Хоча галоўным чынам выкарыстоўваецца для перапрацоўкі матэрыялаў PET, гэтая машина таксама можа адпавядаць іншым падобным тэрмапластычным матэрыялям з некаторай ступені. Гэта звязана з яго правільнай сістэмай разгрэвання і дызайном шуравца. Для матэрыялаў з рознымі тэпературамі плавлення і реалагічнымі харастырыкамі, змяняючы тэпературу разгрэвання і параметры, такія як кутавая частата і круцячы момент шуравца, можна атрымаць лепшую пластычную і фармуючую эфектыўнасць. Гэтыя прыдатнасці да матэрыялаў расшыряюць спектр застасавання машины, дазваляючы прадпрыемствам выкарыстоўваць тую ж машину пры вытворэнні розных тыпаў пластмасавых вырабаў, што зменшыць koshtы інвестыцый у абладнанне.

Четвертае, мае вялікую энергэтычную эфектыўнасць. Сучасныя машыны для інжэктавання-дмухання PET прэформ фокусуюцца на захаванні енергіі ў свойм дызайн. Напрыклад, сістэма разгрэвання выкарыстоўвае высоцкаэфектыўныя разгрэваючыя элементы і таяльныя алгарытмы кантролю температуры, што можа зменшыць непатрэбнае адпрамененне харачы. Падчас процесу інжэктавання і дмухання праз аптымізаваную гіdraulicную сістэму ці электрадную сістэму прадстаўлення, спожыванне энергіі зменшваецца. У той жа час, некаторыя машыны таксама абастаены сістэмамі збору энергіі. Напрыклад, у гіdraulicнай сістэме энергія тормазення збіраецца і пераўтвараецца ў карысную электрычную ці механічную энергію, што далей павышае энергэтычную эфектыўнасць машыны. Гэта не толькі дапамагае змяншыць вытворчыя затраты прадпрыемства, але і задаволіць патрабаванні сучаснага суспольства да захавання енергіі і абароны ўлад.