Energieeffizienz der Injektionsdehnblasformmaschine

In einer Zeit, in der Umwelt nachhaltigkeit und Kosteneffizienz höchste Prioritäten in der Fertigung haben, hebt sich die Injektionsdehnblasformmaschine durch ihre bemerkenswerte Energieeffizienz hervor.

Die Einfachheit des ISBM-Prozesses ist ein entscheidender Faktor für seine energieeffizienten Fähigkeiten. Durch die Integration von Injektion, Dehnung und Blasformen in einen einzigen kontinuierlichen Vorgang eliminiert die Maschine die Notwendigkeit mehrerer Erhitzungs- und Abkühlzyklen, die typisch sind für herkömmliche Fertigungsmethoden. In traditionellen Anlagen, bei denen jeder Prozess getrennt durchgeführt wird, muss das Kunststoffmaterial mehrmals erhitzt werden, erst für die Injektion und dann erneut fürs Blasen. Diese wiederholte Erwärmung verbraucht eine erhebliche Menge an Energie. Im Gegensatz dazu optimiert die ISBM-Maschine den Energieverbrauch, indem sie das Kunststoffmaterial nur einmal in der Injektionsphase erhitzt und dann die Restwärme sowie sorgfältig kontrollierte Erwärmung während der Dehnungs- und Blasphasen nutzt.

Die präzisen Temperaturregelsysteme in der ISBM-Maschine tragen ebenfalls zur Energieeffizienz bei. Die Heizelemente im Laufwerk, im Heißkanal und in der Heizstation sind mit fortgeschrittenen Sensoren und Reglern ausgestattet. Diese Geräte überwachen die Temperatur in Echtzeit und passen sie genau an, um die optimale Temperatur für jeden Prozessschritt zu gewährleisten. Durch die Sicherstellung, dass das Kunststoffmaterial auf genau die erforderliche Temperatur erhitzt wird und nicht übererhitzt wird, wird Energieverschwendung minimiert. Zum Beispiel kann in der Heizstation, wo das Vorformstück wiedererhitzt wird, die Mica-Heizringe so eingestellt werden, dass sie genau die richtige Menge an Wärme liefern, um das Vorformstück für das Ziehen und Blasen formbar zu machen, ohne dabei übermäßige Energie zu verbrauchen.

Ein weiterer Aspekt der Energieeffizienz in der ISBM-Maschine ist ihre effiziente Nutzung von Druckluft. Während der Blasformphase wird Hochdruckluft verwendet, um den Vorform zu erweitern und ihn in die Form des Gusses zu bringen. Die Maschine ist so konzipiert, dass sie den Luftdruck und die Durchflussrate optimiert, um sicherzustellen, dass nur die minimale Menge an komprimierter Luft verwendet wird, um die gewünschten Ergebnisse zu erzielen. Dadurch wird nicht nur Energie gespart, sondern auch der Verschleiß der Druckluftanlage verringert, was zu geringeren Wartungskosten führt.

Darüber hinaus spielt das kompakte Design der ISBM-Maschine eine Rolle bei der Energieeinsparung. Die kleinere Grundfläche der Maschine bedeutet, dass weniger Oberfläche im Fabrikumfeld erhitzt oder gekühlt werden muss. Dies reduziert den gesamten Energieverbrauch, der erforderlich ist, um eine geeignete Arbeits temperatur im Produktionsbereich aufrechtzuerhalten.

Darüber hinaus sind viele moderne ISBM-Maschinen mit Energie-Rückgewinnungssystemen ausgestattet. Diese Systeme fangen und wiederverwenden die während des Fertigungsprozesses entstehende Wärme. Zum Beispiel kann die Wärme vom Abkühlen der geformten Produkte verwendet werden, um die eingehenden Kunststoffgranulat-Pellets vorzuheizen oder die Fabrikanlagen zu wärmen. Dies verbessert die Energieeffizienz der Maschine weiter und verringert ihren Gesamt-CO2-Fußabdruck.

Zusammenfassend bietet die Injektions-Stretch-Blasformmaschine erhebliche Energieeinsparvorteile. Ihr integrierter Prozess, präzise Temperaturregelung, effizienter Einsatz von Druckluft, kompakter Design und Energie-Rückgewinnungssysteme machen sie zur nachhaltigen Wahl für Hersteller, die ihre Energieverbrauch und Betriebskosten reduzieren möchten, während sie eine hochwertige Produktion aufrechterhalten.

| Spritzgießteil |

| Schraubendurchmesser |

40mm |

| Schrauben L/D-Verhältnis |

20.5:1 |

| Schneckendrehzahl |

0-190U/min |

| Theoretische Injektionskapazität |

238cm3 |

| Spritzeinsatzdruck |

174Mpa |

| Max. Hydraulischer Druck |

|

| Der tatsächliche Injektionsvolumen (PS): |

|

| Schraubenhub: |

|

| Spannteil |

| Blasenspannkraft: |

800 |

| Spanngewicht: |

400kN |

| Felgendurchmesser: |

800mm |

| Max. Flaschenhöhe: |

ISB: 145 / eine: 140 |

| Offener Vertikaler Modus Schalter: |

430mm |

| Sonstiges |

| Max. Pumppressure: |

16Mpa |

| Motoröl: |

18,5KW |

| Elektrische Energie: |

12.2Kw |

| Öltank: |

400 L |

| Gesamtabmessungen (L*B*H): |

3,8M * 1,45M * 3,0m |

| Gewicht: |

5000kg |

| ISB800 |

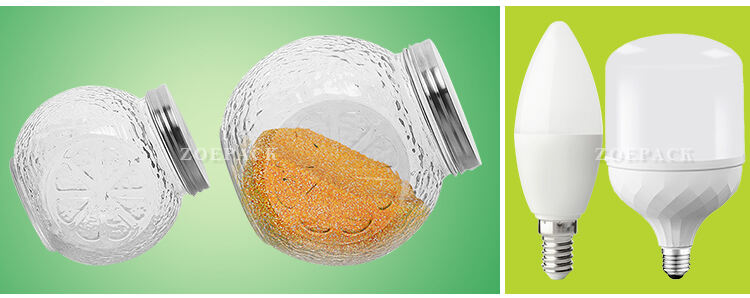

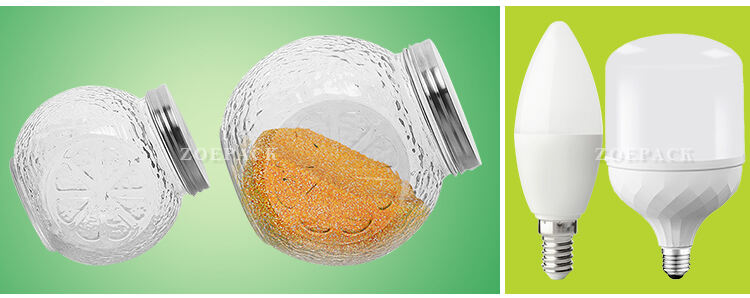

PC, PS, PMMA Lampenschirm, LED-Lichtlampenschale, Weihnachtsblinklicht, Garten- und Straßenbeleuchtung. |

| PET hochtransparente Flasche (dünnere Wand), Kosmetikflasche von 10ml bis 500ml, PET breihalsige Dose, PET Pharmabehälter. |

| PP hochtransparente Flasche, Babynuckflasche, Sportflasche |

| PCTG, Tritan Trinkwasserflasche, Sportflasche |

Einschritt VS Zweischnitt Einschritt und Zweischnitt

| formgebenden |

Prozess |

Struktur |

Arbeitskraft/Energie/Raum |

Produktqualität |

| Dawson Einschritt Spritzstreckblasformmaschine |

Von Vorform zu Endprodukt in einer Maschine |

Eine Maschine |

bisschen |

Nicht durch Feuchtigkeit beeinflusst und weniger Verschmutzung; Verschiedene Formen möglich |

| ANDERE MASCHINEN |

Injektion und Blasformen sind zwei getrennte Prozesse |

1. Injektionspressmaschine

2. Vorformen-Übertragungs-Maschine

3. Nachheiz-, Dehngitter- und Entformmaschine |

Mehr |

Leicht durch Feuchtigkeit beeinflusst und verschmutzt; Einfache Form |

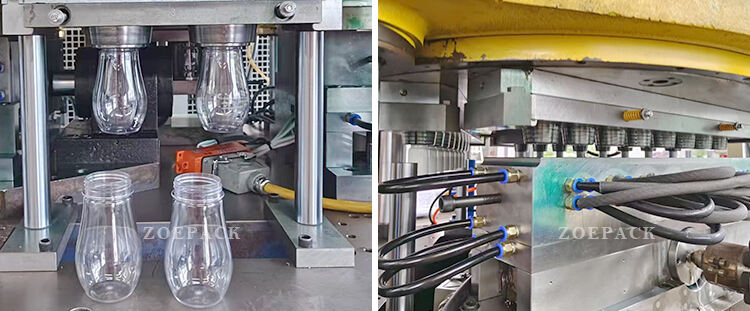

1. Die Drehung der Trommel wird von einem elektrischen Servomotor angetrieben, nicht hydraulisch.

2.Vollautomatisches Steuersystem, einfach zu bedienen.

3.Die Temperatur des Materialfasses und der Heißkanal wird durch PIT genau gesteuert.

4. Mehr Kosten werden gespart als bei traditionellen Maschinen.

5.Kompakte Struktur; weniger Platz benötigt.

6. Injektion: Heißkanal und Temperaturregler sind Standardausstattung.

Nur die Form wechseln, um ein neues Produkt herzustellen;

Dehnblasen: Hydraulische Formschließung, Kernpositionierung, Dehnblasen und Bodenformung sind Standardausstattung;

Produktentnahme: Mit einem Standardauswurfbereiter ausgestattet.

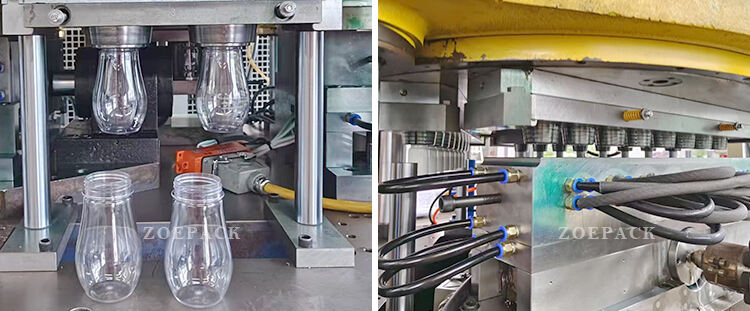

ZOE PACK

In der Stadt Zhangjiagang gelegen, haben wir über 18 Jahre Erfahrung im Bereich Plastikmaschinen, Spritzgusmaschinen, Blasformmaschinen, PET-Blasformmaschinen, Injektionsblasformmaschinen. In den letzten 18 Jahren konzentrierten wir uns immer auf neue Bereiche der Plastikmaschinen und Verpackungsmaschinen, um die Technologie zu aktualisieren, fortschrittliche Erfahrungen zu sammeln und neue Theorien und Designs zu bestätigen. So haben wir einen einzigartigen wettbewerbsfähigen Vorteil entwickelt. Die Maschinen unseres Unternehmens bieten hohe Qualität und effektiven Kundenservice.

Kunden aus über 45 Ländern erhalten von uns eine vollständige Lösung für Ihr Plastikindustrie-Geschäft sowie verschiedene technische Unterstützung und Nachverkaufsleistungen!

ZOE PACK wird Ihr zuverlässiger Freund in China sein, und wir werden uns immer bemühen, Ihnen maximalen Support zu bieten!