Máquina de Inyección y Soplado de Preformas de PET

La máquina de inyección y soplado de preformas de PET consta de varios componentes estructurales importantes, que trabajan juntos para garantizar el funcionamiento eficiente de la máquina y la calidad del producto.

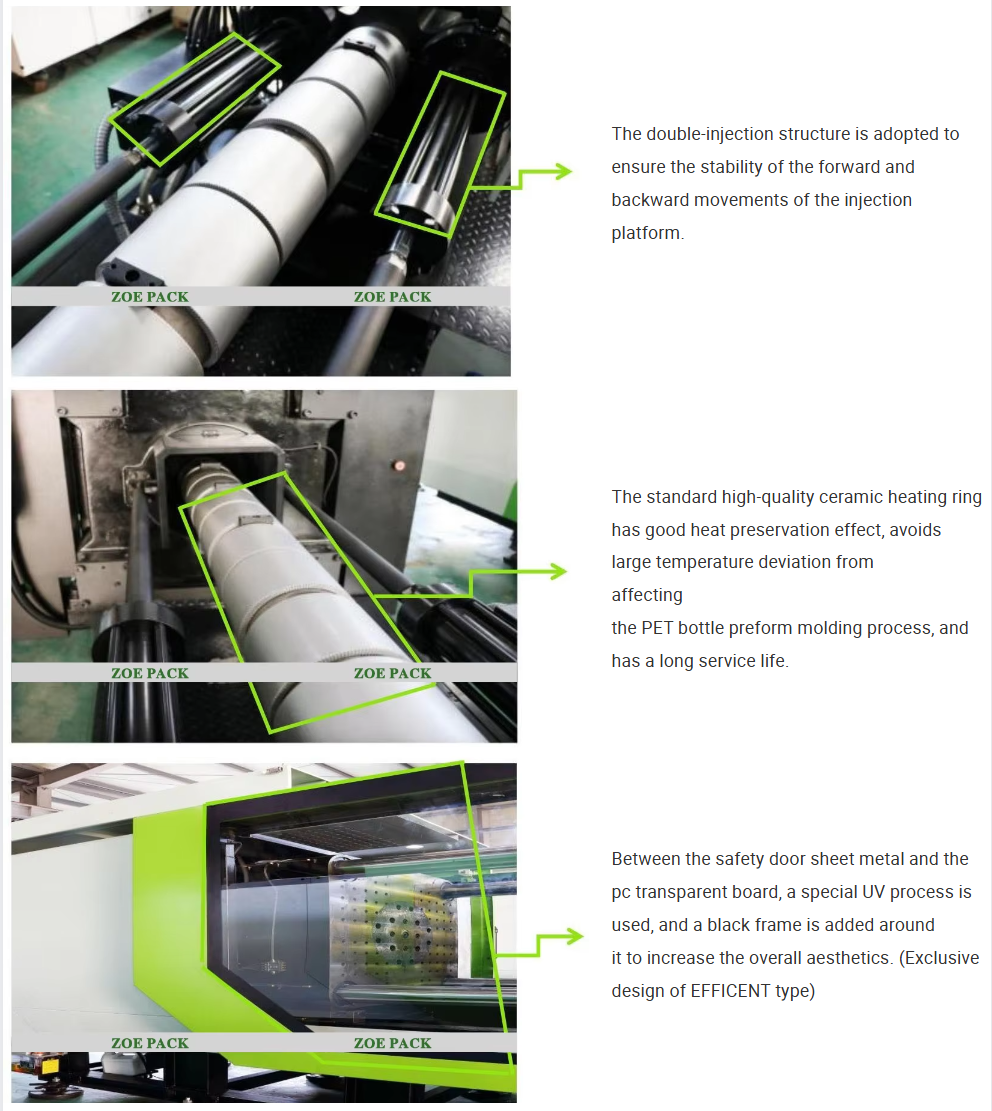

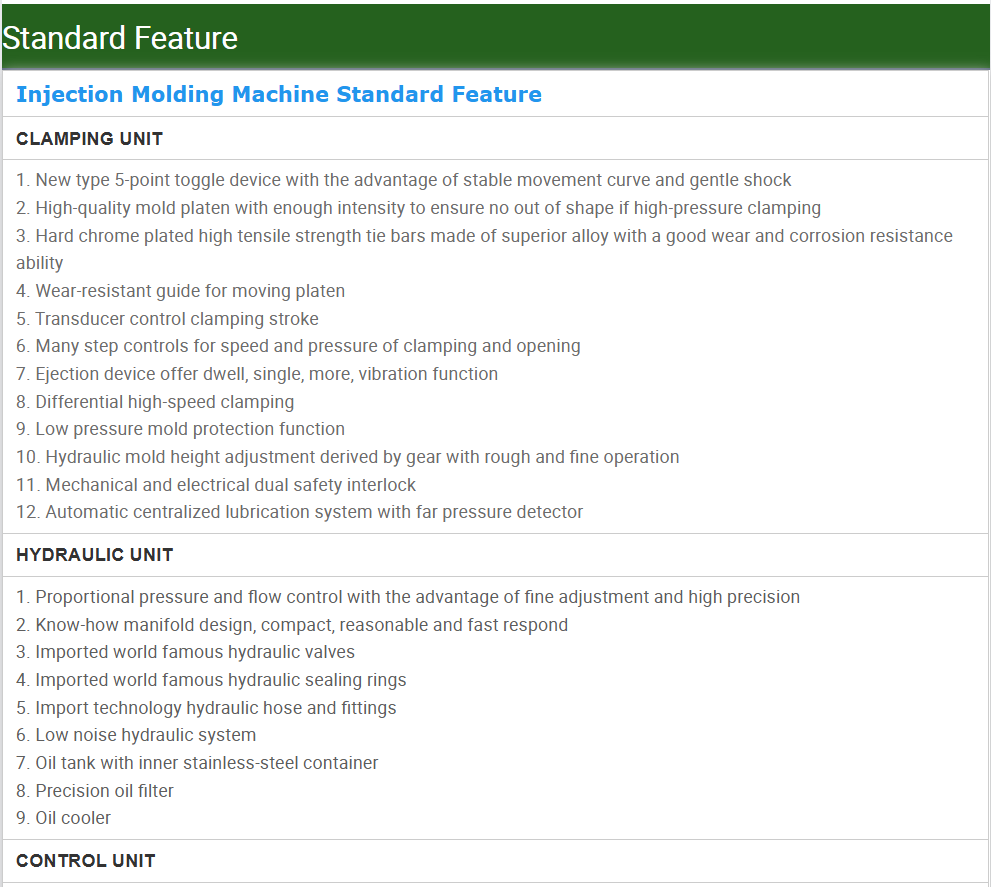

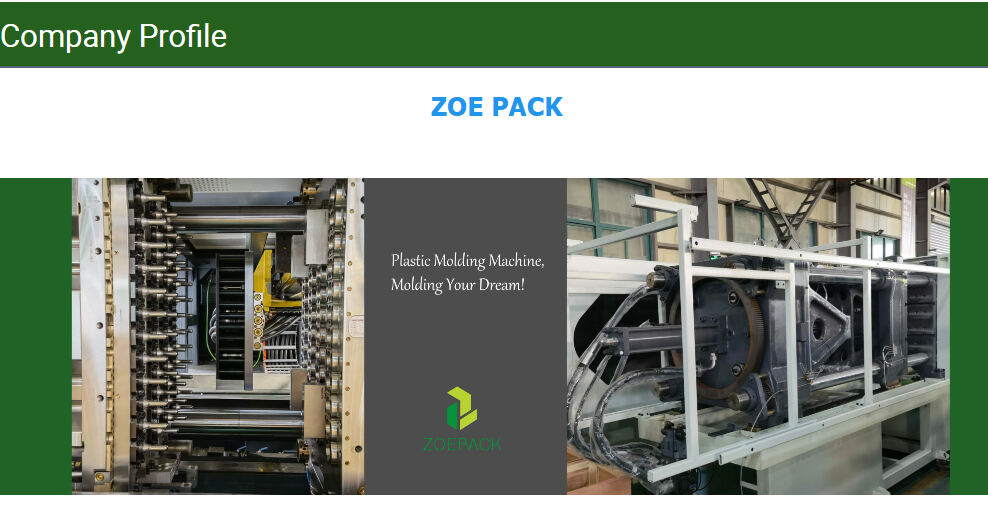

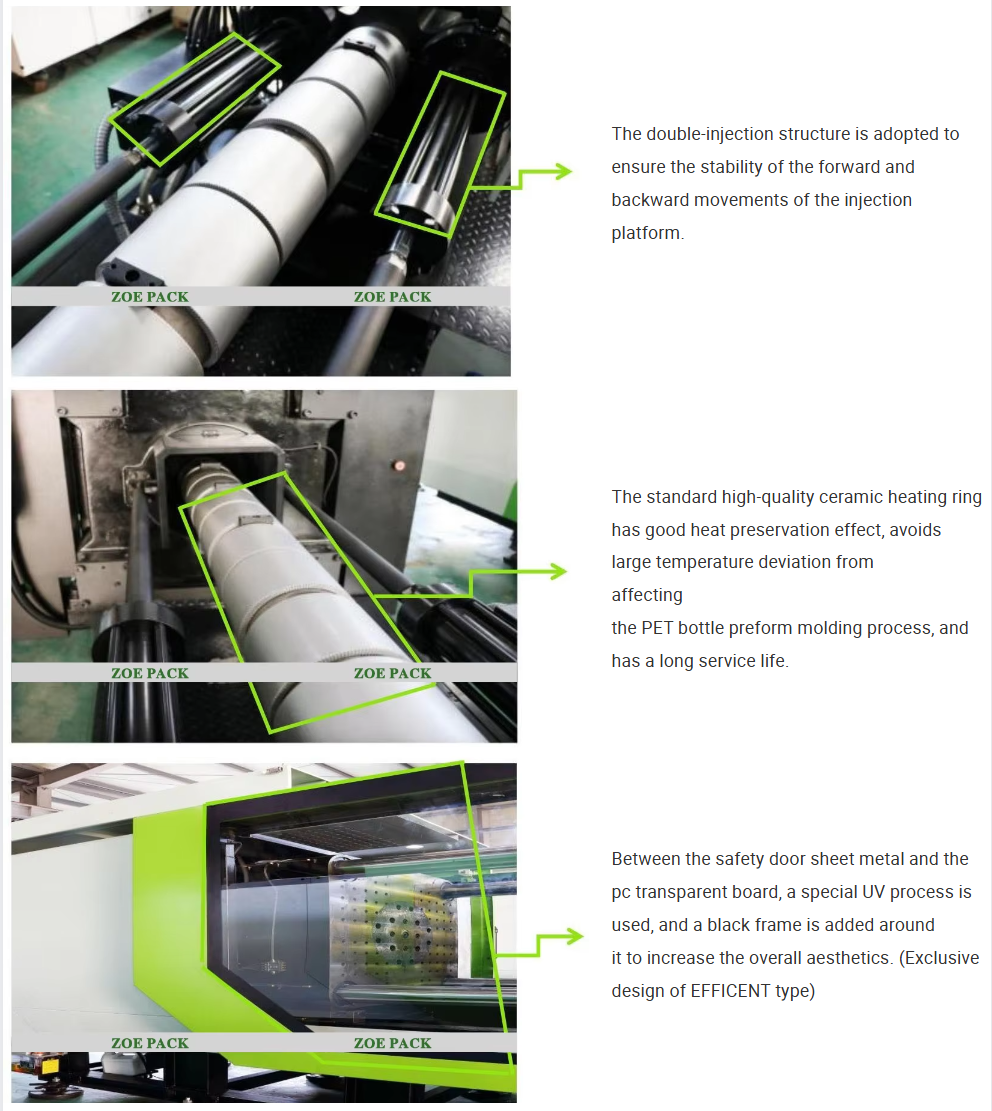

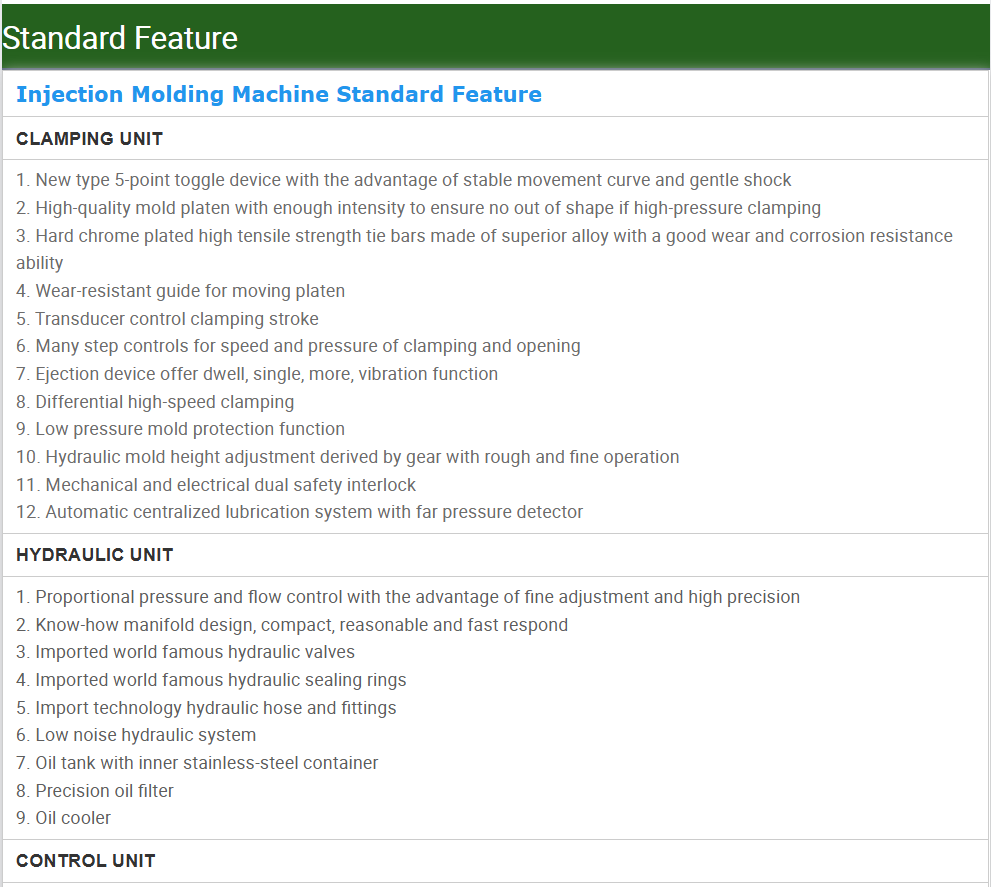

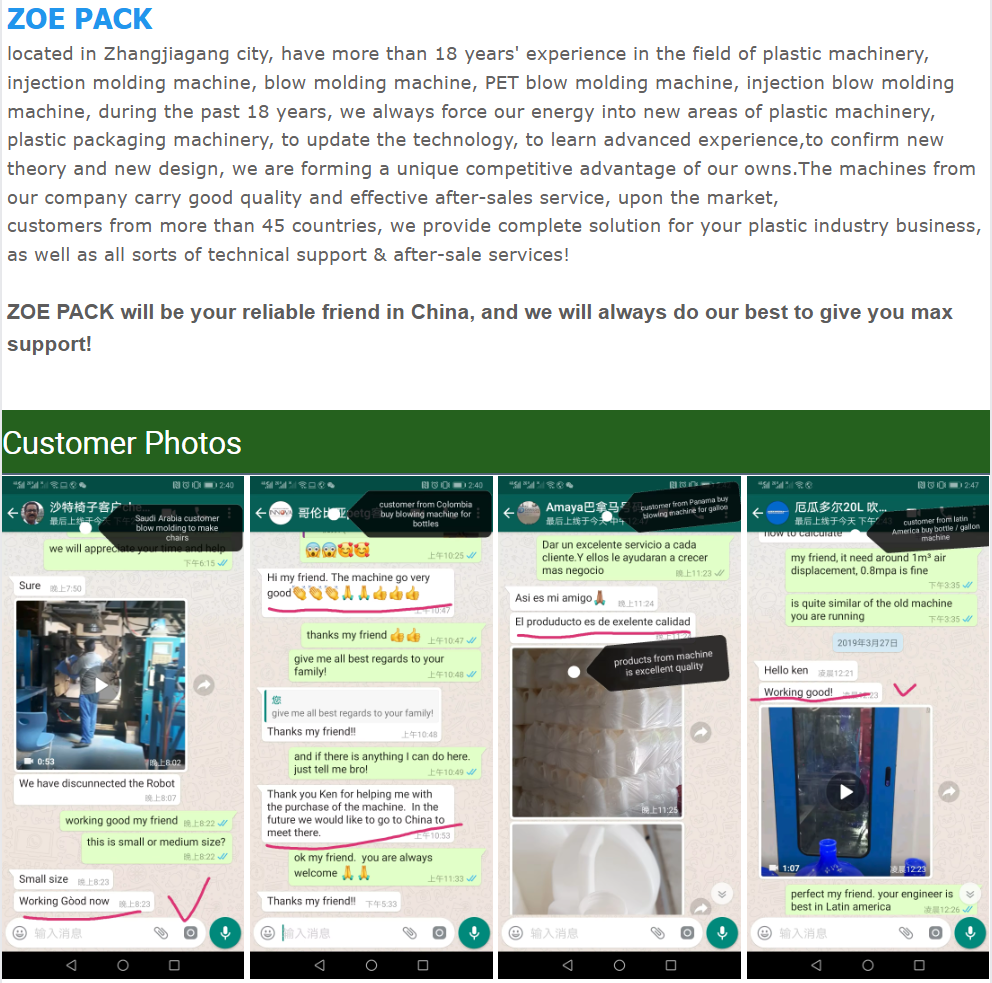

Primero está la unidad de inyección-moldeo. La unidad de inyección-moldeo incluye un tolva, que se utiliza para almacenar las materias primas en forma de pellets de PET. Estos pellets entran en el barril de calentamiento a través de la tolva. El barril de calentamiento está equipado con un sistema de calentamiento preciso que puede calentar los pellets de PET a una temperatura de fusión adecuada. Dentro del barril de calentamiento, la rosca desempeña un papel crucial. La rosca gira para empujar el material PET hacia adelante mientras lo mezcla y plastifica. El diseño de la rosca varía según diferentes requisitos de producción. Por ejemplo, parámetros como su paso y diámetro afectarán el transporte del material y el efecto de plastificación.

La unidad de inyección también incluye una boquilla. La boquilla conecta el barril de calentamiento y el molde de preformas. Es responsable de inyectar el material PET fundido con precisión en la cavidad del molde. El control de temperatura de la boquilla es también muy crítico para asegurar la fluidez y estabilidad del material durante el proceso de inyección.

El molde de preformas es otro componente principal. El material del molde de preformas suele ser acero de alta calidad para soportar el entorno de trabajo de alta temperatura y alta presión. La estructura de la cavidad dentro del molde es compleja y precisa, lo que determina la forma, tamaño y calidad de superficie del producto preforma. Para mejorar la eficiencia de producción, algunas máquinas avanzadas de inyección-soplado de preformas PET están equipadas con moldes multicavidad, que pueden producir varias preformas en un solo proceso de inyección.

La unidad de soplado también es imprescindible. La unidad de soplado incluye el molde de soplado y el sistema de soplado. La forma del molde de soplado coincide con la forma del producto final, como la forma de una botella. El sistema de soplado puede proporcionar una fuente de aire a alta presión estable y soplar aire a alta presión de manera precisa en el interior del producto preformado. Durante el proceso de soplado, el control de la presión es muy importante. Una presión excesivamente alta o baja afectará la calidad del producto, como una espesor de pared desigual o deformación de la botella.

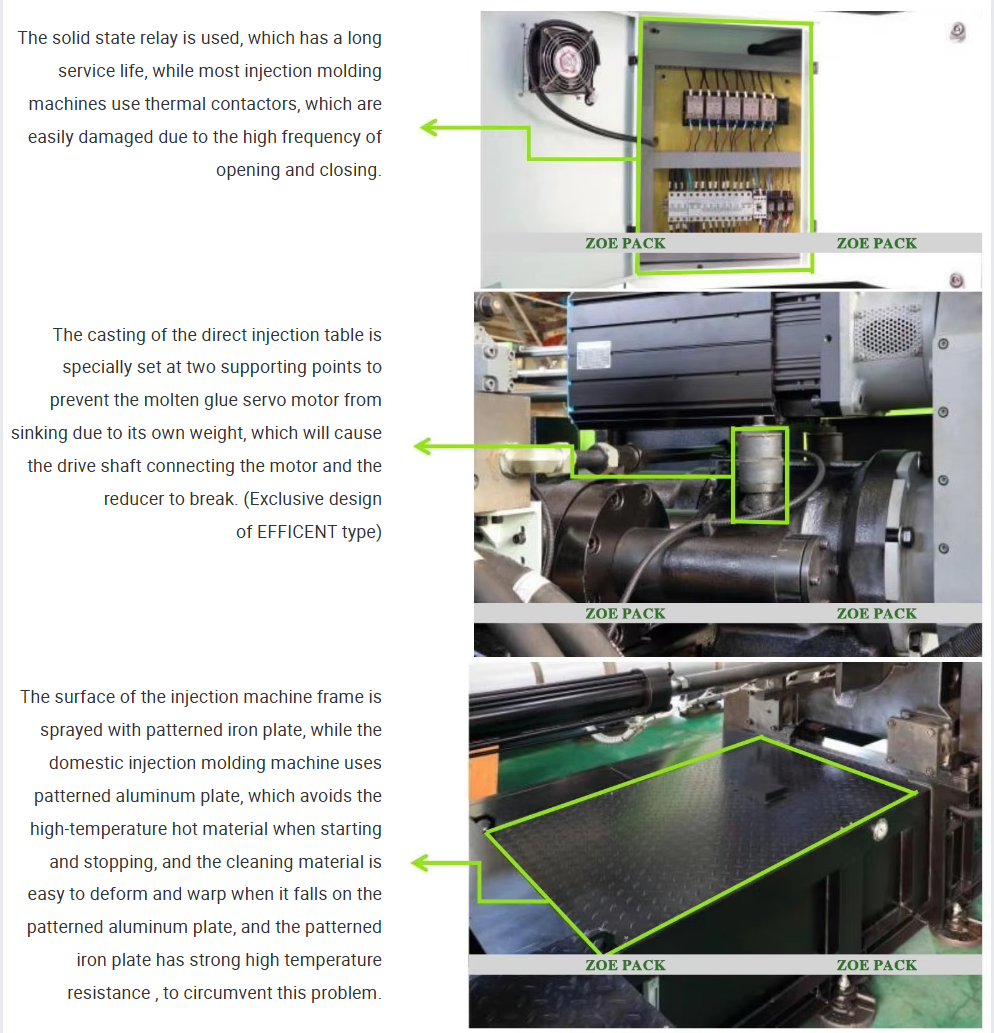

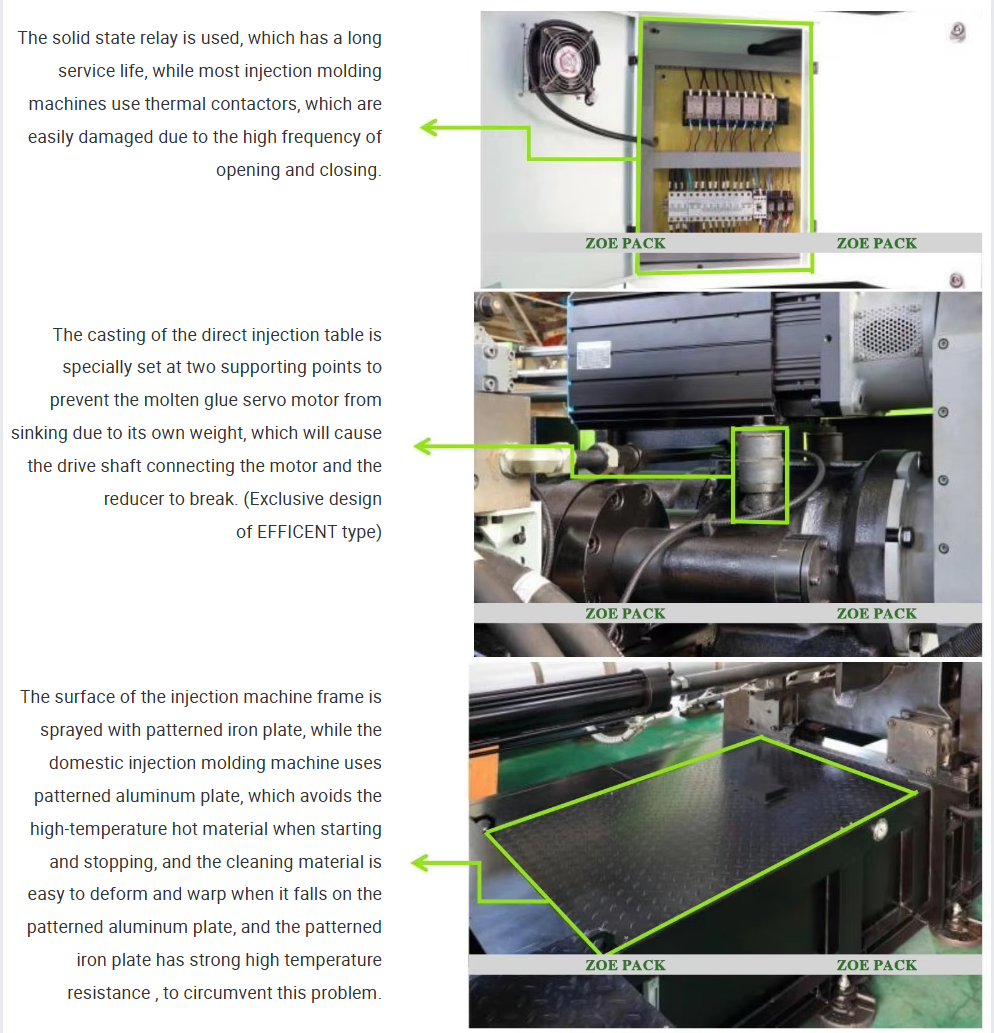

Además, toda la máquina de inyección y soplado de preformas de PET está equipada con un sistema de control. El sistema de control es responsable de monitorear y ajustar los parámetros operativos de cada componente, como temperatura, presión, velocidad, etc. A través de sensores avanzados y algoritmos de control, los operadores pueden configurar y ajustar convenientemente los parámetros en el panel de operación para adaptarse a diferentes requisitos de producción. Al mismo tiempo, el sistema de control también tiene una función de diagnóstico de fallas, que puede detectar situaciones anormales durante el funcionamiento de la máquina de manera oportuna y emitir alarmas, facilitando que el personal de mantenimiento realice reparaciones y mantenimiento.