De Werkingsprincipe van de Injectie Stretch Blaasmachine

De Injectie Stretch Blaasmachine (ISBM) is een hoogst geavanceerd stuk apparatuur in de plasticverwerkende industrie. Zijn werking berust op een sequentiële proces dat injectiemodeltechnieken, strekken en blaasvormen combineert om hoge-kwaliteit plastic containers te produceren.

Aan het begin van het proces worden plastic resinekorrels in de hopper van de machine gevoerd. Deze korrels worden vervolgens naar de cilinder van het injectie-eenheid vervoerd. Binnen de cilinder wordt het plastic opgewarmd tot zijn smeltpunt door een combinatie van elektrische verwarmingselementen en mechanische scherkräfte. Zodra het in een vloeibare staat is, wordt het plastic onder hoge druk ingespoten in een preform-vorm. De preform-vorm is ontworpen om een holle, buisvormige vorm met een hals en een gesloten bodem te creëren, wat als uitgangspunt dient voor het eindige verpakking.

Na het vormen van de preform, wordt deze overgebracht naar de verwarmingsstation. Hier wordt de preform zorgvuldig verwarmd tot een specifiek temperatuurbereik. Dit verwarmingsproces is cruciaal omdat het het plastic meer vormbaar maakt en klaar voor de rek- en blazestadia. Het verwarmingsstation gebruikt vaak infraroodverwarmers of mica warmte ringen om een gelijkmatige en nauwkeurige verwarming van de preform te waarborgen.

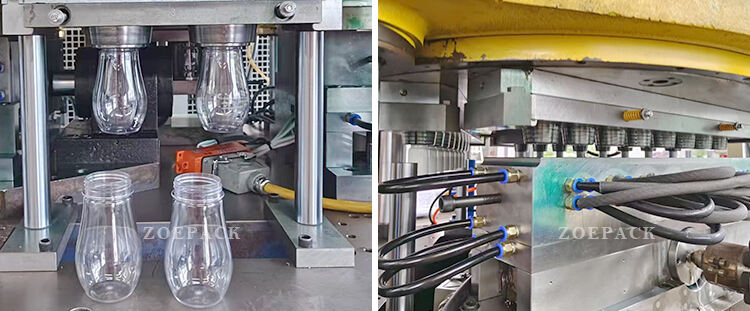

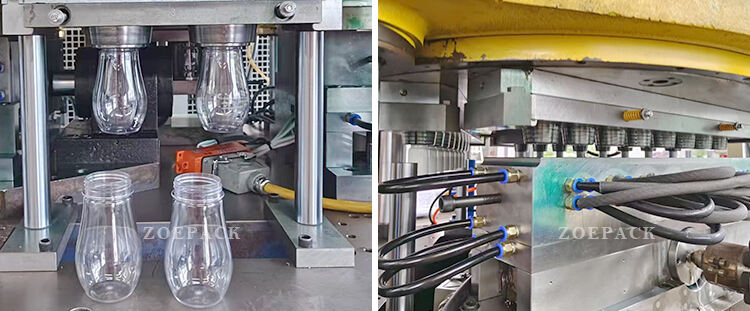

Zodra de pre-vorm het juiste temperatuur heeft bereikt, wordt hij overgebracht naar de blaasmold. Op dit stadium wordt een rekstang door de hals van de pre-vorm ingevoerd. Terwijl de rekstang omlaag beweegt, rekken ze de pre-vorm longitudinal. Gelijktijdig wordt hoog-druk lucht via de hals in de pre-vorm geïntroduceerd. De combinatie van de rekactie en de luchtdruk zorgt ervoor dat de pre-vorm uitdijt en de vorm van de blaasmold aanneemt. Dit resulteert in een dunwandige, volledig gevormde plastic container met uitstekende dimensionele nauwkeurigheid en wanddikteverdeling.

Ten slotte wordt de gemoduleerde container binnen de blaasmold gekoeld om zijn vorm vast te zetten. Nadat hij is afgekoeld, wordt de container uit de mold geworpen en herhaalt de cyclus zichzelf. Het hele proces is hooggradig geautomatiseerd, wat toelaat tot grote volumes productie met consistente kwaliteit.

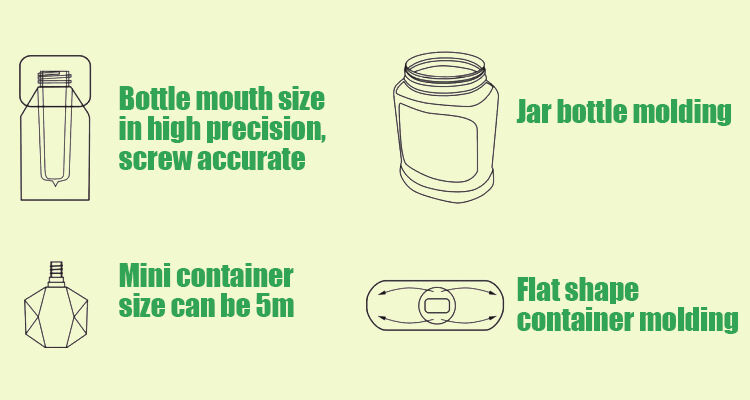

Dit werkprincipe van de Injection Stretch Blow Molding Machine stelt producenten in staat om een breed scala aan plastic containers te produceren, van kleine vialen voor geneesmiddelen tot grote flessen voor dranken. De precisie en controle die door dit proces worden geboden, resulteren in producten die niet alleen esthetisch aantrekkelijk zijn, maar ook hoog functioneel, voldoen aan de strenge eisen van verschillende industrieën.

| Injectiedeel |

| Schroefdraaddiameter |

40mm |

| Schiervermogensverhouding L/D |

20.5:1 |

| schroeftoerental |

0-190TPM |

| Theoretische Injectiecapaciteit |

238cm3 |

| Injectiedruk |

174Mpa |

| Max. Hydraulische Druk |

|

| De Eigenlijke Injectiekwantum (PS): |

|

| Schroefstroke: |

|

| Klemdeel |

| Blow Klemkracht: |

800 |

| Klemgewicht: |

400kN |

| Wielformaat: |

800mm |

| Max. Hoogte van Fles: |

ISB: 145 / een: 140 |

| Open Verticale Modus Reis: |

430mm |

| Anderen |

| Max. Pomppressie: |

16Mpa |

| Motorolie: |

18.5KW |

| Elektriciteitskracht: |

12.2Kw |

| Olietank: |

400L |

| Algemene afmetingen (L*B*H): |

3,8M * 1,45M * 3,0m |

| Gewicht: |

5000kg |

| ISB800 |

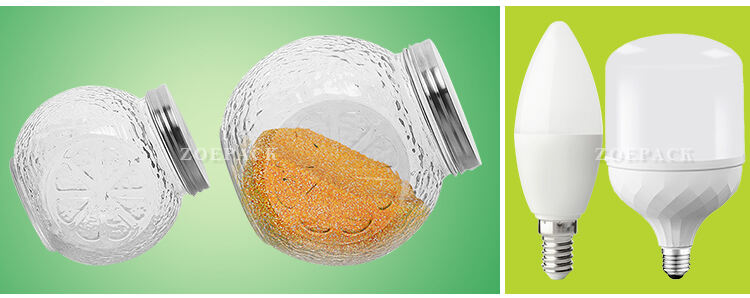

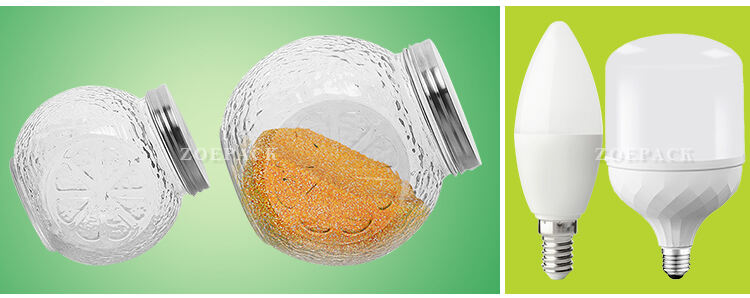

PC, PS, PMMA lampenkoker, LED lichtlampenkap, kerstflitslicht, tuin- en straatverlichting. |

| PET hoogtransparante fles (dunner wand), cosmetische fles 10ml tot 500ml, PET breedhalspot, PET farmaceutische fles. |

| PP hoogtransparante fles, babymelkfles, sportfles |

| PCTG, Tritan drinkwaterfles, sportfles |

Eén stap VS Twee stappen Eén stap en twee stappen

| molding |

Proces |

structuur |

Menskracht/Energie/Ruimte |

Productkwaliteit |

| Dawson ééfstaps injectie-stretch blow-moldsysteem |

Van preform naar product in één machine |

Één machine |

beetje |

Niet gevoelig voor vocht en minder vervuiling; Verschillende soorten vormen |

| ANDERE MACHINE |

Injectie en blaasvorming zijn twee gescheiden processen |

1. Injectiemachine

2. Preform overdrachtmachine

3. Opnieuw verhitten, rekken en uitdekmachine |

Meer |

Gemakkelijk beïnvloed door vocht en vervuild; Enkelvoudige vorm |

1. De wielrotatie wordt aangedreven door een elektrische servomotor, niet hydraulisch.

2.Volledig automatisch besturingssysteem, eenvoudig in bedrijf.

3.De temperatuur van het materiaalreservoir en de hot runner wordt nauwkeurig beheerd door PIT.

4. Er wordt meer kosten bespaard dan bij traditionele machines.

5.Compacte structuur; minder ruimte nodig.

6. Injectie: Hot runner en temperatuurregelaar zijn standaard configuratie.

Verander alleen de vorm om een nieuw product te maken;

Stretch Blow: Hydraulische vormsluiting, kerninvoeging, stretch blow en bodemvorming zijn standaard configuratie;

Product Uitstoot: Uquippeert met een standaard uitschuiver.

ZOE PACK

gevestigd in de stad Zhangjiagang, hebben meer dan 18 jaar ervaring in het veld van plasticmachines, injectiemoldmachines, blaasmoldmachines, PET-blaasmoldmachines, injectieblaasmoldmachines. Tijdens de afgelopen 18 jaar hebben we altijd onze krachten gericht op nieuwe gebieden van plasticmachines, verpakkingmachines voor plastic, om de technologie bij te werken, om geavanceerde ervaringen te leren kennen, om nieuwe theorieën en ontwerpen te bevestigen, waardoor we een unieke mededingingsvoordeel hebben ontwikkeld. De machines van ons bedrijf hebben hoge kwaliteit en efficiënte nasverkoopdienst.

klanten uit meer dan 45 landen, bieden wij een volledige oplossing voor uw plasticindustriebedrijf, evenals allerlei technische ondersteuning & nasverkoopdiensten!

ZOE PACK zal uw betrouwbare vriend in China zijn, en we zullen altijd ons best doen om u maximaal te ondersteunen!